我公司對定型機,中溫中壓蒸(zhēng)汽改造有豐富(fù)的改造經驗。對不同(tóng)的麵料溫度要求和不同的蒸汽狀況給出合適的設(shè)計方案。

我公司的中溫中壓改造工程有升溫快、流量省等優勢,特別(bié)在蒸汽冷凝水的回用處於國內水平(píng),並獲得兩項國家zhuanli。

售後服務:產品質量和售後服務是企業賴(lài)以生存(cún)和發展的(de)根本,自建立之初,一起草 www.17.com网站便確立了“誠信為本,質量好,用戶至上”的企業文化,為了完成這一承諾,我司(sī)建立了一支吃苦耐勞(láo)、技術過硬的專業隊伍,常年服務在全國第-線。隻要對一起草 www.17.com网站的技術(shù)感興趣的用戶均可(kě)來我公司(sī)參觀、洽談,對所有一起草 www.17.com网站的用戶,我;公司可派人進行(háng)指導和設備維修,為您解除後顧之憂。

我司對中溫中壓蒸汽改造的理(lǐ)念:中(zhōng)壓蒸汽改造工程隻有一個要點也是難點,就是在(zài)保(bǎo)證工藝溫度的情況下如何提高(gāo)蒸汽熱量利用率,利用率高就流量省,利用(yòng)率(lǜ)低就費流量。

中(zhōng)壓(yā)過熱蒸汽熱量包括三個部分,過熱(rè)度熱量、飽和(hé)相變(biàn)熱量、冷凝水的熱量(liàng)。其中過熱度熱(rè)量(liàng)占總(zǒng)熱量的10%左右,飽和(hé)相變熱量占(zhàn)總熱量的70%左(zuǒ)右,冷凝水熱量占(zhàn)總熱量20%左右。從(cóng)上可(kě)以看出中(zhōng)壓蒸汽大部(bù)分是相變熱也稱(chēng)潛熱,而飽和溫度的高低與壓力相關,所以中(zhōng)壓蒸汽重要指標(biāo)就是壓力,過熱度多少對蒸汽影響不大,過熱度過(guò)高(gāo),由於過熱蒸汽導熱性(xìng)差反(fǎn)而會影響升溫。

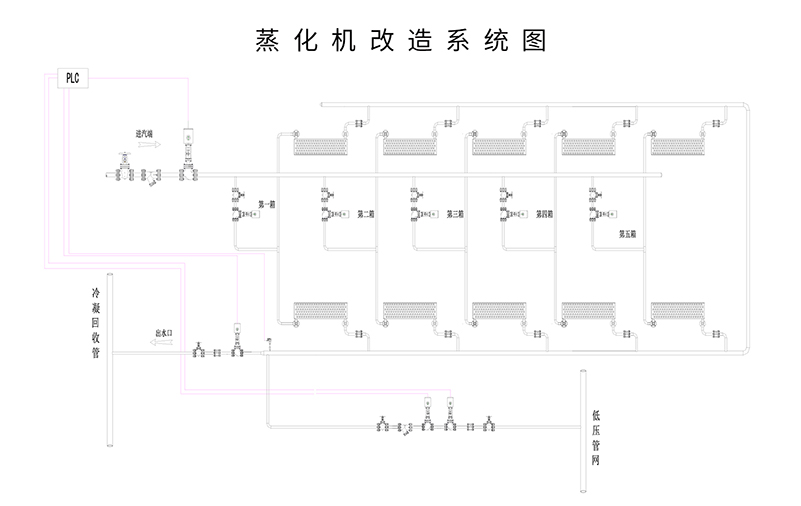

我司定型機蒸汽係統改造

下麵談談同(tóng)行在中(zhōng)壓蒸汽設計中的缺陷:

1蒸汽直排做法,就是中壓蒸(zhēng)汽流經換熱器,減壓後進入水(shuǐ)汽分離器,進入(rù)低(dī)壓蒸汽(qì)管網。這種設計方案,由於壓力高蒸汽(qì)流速快,可能蒸汽潛熱還沒有完全利(lì)用就流出換熱器(qì)。結果就是流量大,升溫差。

2.用疏水閥,由於蒸汽壓力高(gāo),水(shuǐ)的(de)沸點也高,在3.0mPA的壓力下230攝氏度以下就是水的狀態.

如此高溫的冷凝水在設備上仍(réng)可利用,如(rú)果用(yòng)疏水閥(fá)冷凝水熱量的利用率就大大降低,流量也(yě)不小,而且在(zài)此種工況(kuàng)下.疏水閥的故障率高,大大增加維修成本。

3.用節(jiē)流(liú)閥,用節(jiē)流閥就隻有限製蒸汽流量的作用,而忽略了生產工藝,隻有在(zài)固定工藝和固定麵料的工況下才起(qǐ)到一定作用,流量大小(xiǎo)基本取決於節流閥開(kāi)孔的大小,但長期的蒸汽衝刷下孔的大小也隨之慢慢變大,流量(liàng)也慢慢變大。

4.比任何同行機械節省15%左右蒸汽能耗。

以上就是市麵上常用的幾個方案,都(dōu)是靠機械硬件來控製流(liú)量提高蒸汽利用(yòng)率,但是並不理想,而且中壓蒸汽對硬件(jiàn)要求非常高,大大的增加了使用成本和(hé)維修成本(běn)。我公司由於對(duì)中壓蒸汽的工況有深入的了解,優化管路結構,進行流量自動化控製。

我司機械中壓(yā)蒸汽(qì)控製(zhì)係統在同(tóng)行中具有(yǒu)以下優勢:

1操作(zuò)方便,暖機升溫、保溫、流(liú)量控(kòng)製等.都是一鍵操作,自動控製,避免操作工頻繁開關閥門的麻煩,又可以臨時停機或換麵料時限度的減少蒸(zhēng)汽的浪費。

2.本係統具有(yǒu)升溫快、流量省.蒸汽熱量利用率高的特(tè)點,並適應各(gè)種麵料的定型工藝,進汽可以低壓與中壓蒸汽自由切換,回用可以回水(shuǐ)和(hé)回汽選擇,客戶(hù)可(kě)以具體工況進行選擇,靈活方便。

3.對中溫中壓管路合理設計與優化,大大增加手動閥與自動閥的使用(yòng)壽命(mìng),避免了由於閥門長期使用引起的閥芯磨損而(ér)導致的流量增加(jiā)。

4.本係統具有(yǒu)節能模式與高溫模式之間自動切換功能,在保證麵料(liào)工藝的(de)情況(kuàng)下限度地減少蒸汽流量(liàng)。

地址:福建省石(shí)獅市錦尚(shàng)工業區 電話:158-8087-1387 187-5057-9183 郵箱:zhangqun068@gmail.com

本網站所用文字(zì)圖片部分來源於公共網絡或者素(sù)材網站,凡圖(tú)文未署名者均為原始(shǐ)狀況,但作者發現後可告知認領,一起草 www.17.com网站仍會及時署名或依照作者本人意願處理,如未及時聯係本站,本網(wǎng)站不(bú)承擔任何責任。